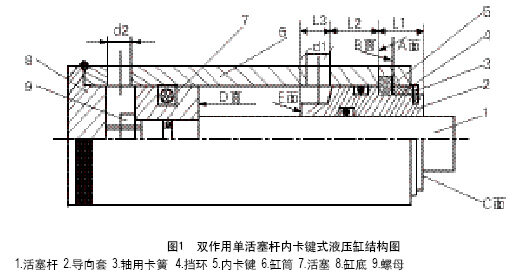

常见内卡键式液压缸的典型结构如图1所示。内卡键安装在缸筒内壁的卡键槽内,其作用是固定导向套,一般在加工成圆环形后,以120°剖切成3等份。内卡键连接的液压缸由于具有强度好、结构紧凑、外形尺寸小、质量轻等特点,得到了广泛应用。但这种液压缸也存在一些严重缺点:一是拆装困难。拆装这种液压缸时,导向套要进入缸筒内一定的深度,直至露出卡键槽或内卡键,才能取出或装入内卡键。缸径较大时拆装更困难,常造成零件破损,有时甚至危及操作者的安全。二是密封件易损坏。装配时活塞密封件要通过卡环槽才能进入缸筒内,活塞密封件常因卡环槽棱角的刮蹭而损坏。

大直径的液压缸一般采用卧式拆装,由于活塞、活塞杆、导向套质量大、体积大,在重力的作用下易产生挠曲,导致导向套拉出或推入比较困难。

零件间的摩擦阻力为活塞杆外径与导向套内径、导向套外径与缸筒内径、缸筒内径与活塞外径之间摩擦力的总和。上述零件之间均有密封件预压紧力形成的正压力,且密封件与金属之间的摩擦系数较大,所以摩擦阻力较大。

现以拆卸为例说明(见图1)。一般设计制造的内卡键式液压缸L1﹥L3 , L3≈d1。

拆卸时,应将导向套向缸体内推进,导向套向左轴向进入缸筒,只要左移进入L3 ,导向套L2的一部分已将d1油道堵塞,此时导向套的C端面轴向左移还没有露出内卡键,但导向套的E端面与活塞的D端面及缸筒内壁之间已形成密闭容腔。由于腔内有剩余的液压油和气体,若将导向套再向左推进,容腔内的液压油和气体将受到压缩,产生较大阻力。有时导向套推进一点,又会在容腔内压力的作用下反弹回来,使导向套推入相当困难。

由于上述3个原因,拆卸时导向套向内推进相当费力,即使已将内卡键取出,要想全部移出导向套,还需要用外力使活塞外移,同样由于上述3原因,致使导向套移出相当困难。

2009年我们曾承接一台QTZ63型塔机HSGK160/110E-1621型液压缸大修。当时采用卧式拆卸。先将该液压缸用枕木垫平校正,尽量减小杆件的挠曲;再用1台5 t手拉葫芦拉动活塞杆,但是未能将活塞杆拉动;后改用8t手拉葫芦拉动活塞杆,只见活塞杆稍有外移,导向套仍然没有丝毫移出。

分析可能是密闭容腔内气体受到压缩所致。迫不得已,采用大锤振击导向套位置的缸筒的外圆周,由于敲击时挠曲瞬间消除,在手拉葫芦预紧力及容腔压缩气体的推动下,导向套突然飞出,险些伤人,取出的活塞也被拉坏报废。

该液压缸的挠曲变形大、摩擦阻力较大显而易见。但因d1油道堵塞形成密闭空腔(原设计L1L3,L3≈d1),才是导致导向套拆装更加困难的主要原因。

为避免拆装困难,在重新设计内卡键式液压缸时,使L3≥L1。新设计的液压缸拆装时,导向套推入直至露出卡键槽或内卡键过程中,L2部分不堵塞d1油道,工作腔通过d1油道始终与大气相通,液压缸内形不成密闭腔体。经检验,新设计的卡键式液压缸拆装顺利。

(1)活塞密封件一般采用唇形、山形、鼓形及格萊封等,都属于预压紧型,安装前在自由状态下,唇口外径都大于缸筒内径几毫米。

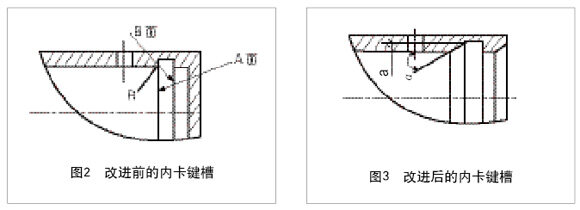

(2)卡键槽A侧面与缸筒内壁母线°直角,且倒角(或圆弧)很小。如图2所示。安装活塞时,活塞的密封件通过卡环槽时极易破损,尽管采取一些措施也在所难免,因此装配相当困难。

若d1油道进压力油,d2油道回油,活塞杆受拉力作用向左移动。导向套在压力油的作用下,有向外(右)推移的趋势,卡键槽受到向外(右)的剪切和挤压力,缸筒内卡键槽B侧面受到挤压力,卡键槽A侧面则不受力。

若d2油道进压力油,d1油道回油,活塞向右移动,活塞杆受推力作用,导向套也受压力作用,仍有向外(右)推移的趋势,直至行程的终端。在活塞与导向套接触后,导向套受到向外(右)的最大推力,内卡键仍然只受到向外(右)的剪切和挤压力,卡键槽B侧面受到挤压力,A侧面仍然不受力。

根据以上分析,双作用卡键式液压缸无论是伸出或收缩时,导向套始终都有向外(右)推移的趋势,卡键槽B侧面始终受到挤压力的作用,卡键槽A侧面始终不受力。既然如此,完全可以将卡键槽的A侧面设计成如图3的结构。图3中,导入角α=15°~20°,a的尺寸依密封件设计手册的给定值选取。a值一般小于卡键槽的深度,即使a值等于卡键槽的深度,内卡键和导向套也不会向内(左)侧移动,因此这种设计不会影响缸筒强度。

笔者近年来设计制造的各种汽车举升机液压缸就是按照上述方案,并将全部维修过的汽车起重机的液压缸、液压自升塔式起重机的液压缸卡键槽也改为如图3的结构。

实践证明,这种改进结构的液压缸可保证活塞密封件在安装时不受损伤,且安装方便,使用安全。为此建议新设计的卡键式液压缸中尺寸L3≥L1,卡键槽改为如图3的结构,使卡键式液压缸在保证质量的前提下使用安全、拆装方便。

(作者地址:陕西省澄城县城关镇西六路富康新村东6栋3号 陕西省澄城县汽车改装厂 715200)

桥梁&城建小钢炮:中联重科220吨履带起重机ZCC2200V新品重磅来袭!